(2003/6/28追記)余談ですが、この (株)レイ という会社、 サイトを訪れてみると住所やロゴは間違いないのですが、 DesignLT関連の情報が見当たりません。 取り扱いをやめてしまったのでしょうか。

・直方体と円柱

・立体差

・立体縁丸め

です。基本的にはこれらのコマンドしか使用しません。

| 切削するためにはまずデータをCADで入力します。

私は(株)レイ(http://www.ray.co.jp)の

DesignLT-3D ver8.0 を使用しています。

これは「とれいん」誌1997年3月号で実績があり、

なおかつ市販品の中で(当時)一番安かったからです。

Windows95時代のソフトなのでやや古いのですが

今でも十分使えます。

フリーウェアでは六角大王とかJW-CADなどがあります。

データがDXFというフォーマットで出力できればOKです。

(2003/6/28追記)余談ですが、この (株)レイ という会社、 サイトを訪れてみると住所やロゴは間違いないのですが、 DesignLT関連の情報が見当たりません。 取り扱いをやめてしまったのでしょうか。 |

| 作図は2.5次元と3次元で行う方法があります。 2.5次元とは平面図に深さを与える方法で、 深さごとに色を変えて平面図を作図します(左図の左)。 3次元とは形状そのものを3次元的に作図する方法です(左図の右)。 私はなぜか2.5次元での方法がうまく切削できなかったので いつも3次元設計を行っています。 |

| 3次元設計の基本は

・直方体と円柱 ・立体差 ・立体縁丸め です。基本的にはこれらのコマンドしか使用しません。 |

| 窓のような穴の空いた形状を作成するには立体差を用います。 左図の左側が2つの図形を重ねたところです。 大きい方の図形から小さい方の図形を引き算することで 大きい方の図形の、小さい方の図形と重なっている部分が除去されます。 左図の右側の図形に斜めの線が入っていますが、これは補助線です。 私の使っているCADでは1つの図形は線が全部つながっていないといけないようです。 |

| Rのついた部分は立体縁丸めという機能を用いると 簡単にRをつけることができます。 |

入門編

| 1 |

| それでは3次元設計の入門編として、

はめ込みガラスを作ってみましょう。

例題はKatoのEF65 1000番台です。 この製品はNゲージの初期から発売されているロングセラー商品で、 これまでに何度か改良されてきています。 |

| 2 |

| しかし、最新製品でもなぜか側面の明り取りの窓に 窓ガラスが入っていません。 そこで、この窓ガラスを作ってみることにします。 |

| 3 |

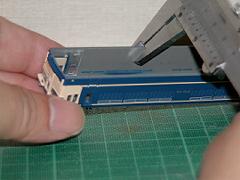

| まず、対象物の寸法を測定します。 小さくて測りにくいのですが、あとで修正していきますので 最初はだいたいで構いません。 ボディに傷をつけないように注意しましょう。 およそ4.6mm×0.8mmくらいのようです。 ついでに2連になっている窓の間の桟の幅も測っておきます。 約0.3mmでした。 |

| 4 |

| はめこむ深さ(厚さ)を決めるため、側板の厚さも測定します。 およそ1.0mmでした。 |

| 5 |

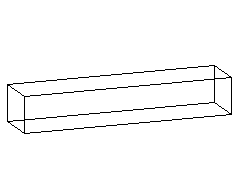

| 以上のデータを元に作図を行います。 まずは4.6×0.8×1.0の直方体を書きます。 |

| 6 |

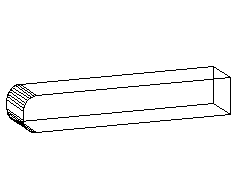

| 次に直方体の左上および左下の角にRをつけます。 Rといっても幅が0.8mmしかないパーツですから ほとんどないに等しいのですが、0.3程度つけてみます。 |

| 7 |

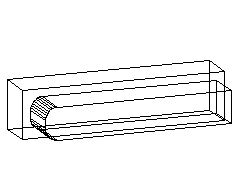

| パーツの背面にストッパーとなる縁をつけます。 ここで使用する材料を考慮する必要があります。 今回ははめ込み厚が1.0mmですから、 タミヤのt1.7の透明プラを使用することにします。 すると背面の縁の厚さは0.7mmということになります。 そこで、はめ込み部より一回り大きい、 5.0×1.2×1.0程度の縁をはめ込み部の後ろに 置いてやります。 2つのパーツは結合する必要はなく、置いておくだけでOKです。 これで作図ができました。 DXFという形式で出力しておきます。 |

| 8 |

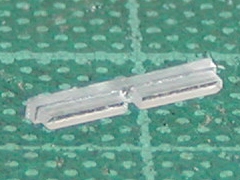

| 早速削ってみました。 |

| 9 |

| ボディにはめてみました。

一番左の側窓にはまっているのがわかりますでしょうか。 ほぼ合っているようですがやや横方向にガタがあるようです。 パーツの寸法を調整し、ぴったり合うまで5〜8を繰り返します。 |

| 10 |

| 窓1つ分がうまくできたら2つ合わせたデータを作ってみます。 |

| 11 |

| 2つの窓がつながったパーツです。

それぞれの窓は合うことが確認できているので、 これでうまく合わなければ2つの窓の間隔が悪いということになります。 |

| 12 |

| 完成

手を触れる部分でもありませんので きっちりはまると接着しなくても外れませんが、 念のため軽く接着しておくといいでしょう。 プラ用接着剤では表に流れてしまうことがありますので 木工用ボンドがお勧めです。 なお、ボディ裏側にパーツが出っぱっていますので 動力ユニットをはめるには動力ユニットを少し削る必要がある場合があります。 |